Dificultades del proyecto

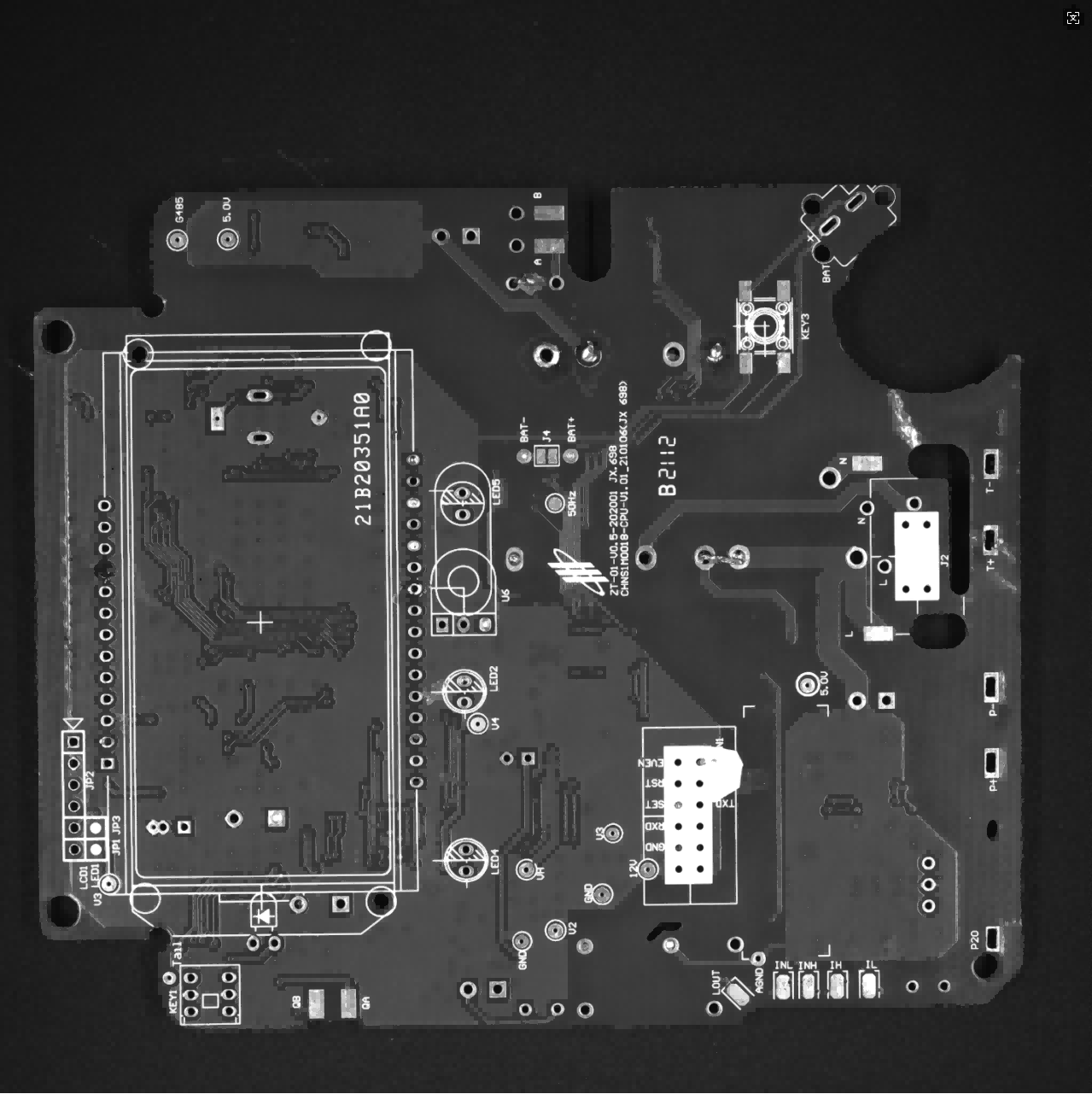

Los elementos de inspección son complejos: la calidad de producción de la placa PCB es crucial para el rendimiento de los productos electrónicos. Hay muchos elementos de prueba, incluidos puentes de soldadura, juntas de soldadura en frío, juntas de soldadura abiertas, pines faltantes, etc. El puente de soldadura puede causar un cortocircuito en el circuito, las juntas de soldadura fría pueden causar un contacto deficiente durante el uso del producto, las juntas de soldadura abiertas hacen que la conexión del circuito sea inválida y la falta de pines afecta directamente la conexión eléctrica de los componentes. Los diferentes tipos de estos defectos aumentan la complejidad y la dificultad de la detección.

Las características complejas del objetivo de detección: el objetivo de detección no solo es positivamente pequeño sino también variable en forma, y el número es grande. El pequeño volumen impone exigencias extremadamente altas sobre la precisión del equipo de detección. Las diferentes formas requieren algoritmos de detección específicos, y una gran cantidad de objetivos significa que es necesario procesar grandes cantidades de datos. Las desviaciones en cualquier enlace pueden conducir a resultados de pruebas inexactos.

Las condiciones de iluminación y disparo son difíciles de unificar: debido a las diferentes especificaciones del producto de la placa PCB, es difícil controlar un entorno de iluminación y la distancia de disparo adecuados para todos los productos durante la inspección real. Diferentes intensidades de iluminación, ángulos y distancias de disparo tendrán un impacto significativo en la calidad de adquisición de imágenes, lo que interfiere con la detección y el análisis posteriores y reduce la precisión y estabilidad de la detección.

El costo del sistema de control de movimiento del producto es alto: para lograr una inspección integral de la placa PCB, se necesita un sistema de control de movimiento del producto para ayudar a la cámara a realizar disparos multiángulos y completos. Sin embargo, los sistemas de control de movimiento de productos de alta precisión son costosos, lo que no solo aumenta el costo de inversión inicial del proyecto sino que también desafía los beneficios económicos del proyecto.

Soluciones

Se utilizan cámaras de escaneo de líneas y métodos de imágenes de múltiples fuentes de luz, combinados con tecnología informática de fusión de algoritmos de imágenes y aprendizaje profundo, para lograr un posicionamiento preciso de defectos comunes en las placas PCB. La cámara de escaneo de línea puede escanear progresivamente de alta resolución para obtener imágenes claras de la placa de PCB. Múltiples fuentes de luz iluminan la placa PCB desde diferentes ángulos e intensidades, resaltando efectivamente diferentes tipos de características de defectos. Los algoritmos de aprendizaje profundo se entrenan con una gran cantidad de datos de muestra para aprender continuamente patrones de características de varios defectos. El algoritmo de imagen es responsable del preprocesamiento y la extracción de características de las imágenes adquiridas. Los dos se fusionan entre sí para mejorar la precisión de la detección. Para defectos complejos, los algoritmos de aprendizaje profundo se optimizan continuamente durante el proceso de producción, se acumulan continuamente nuevas muestras de defectos, se ajustan los parámetros del algoritmo y se mejora gradualmente la precisión del reconocimiento directo.

Efecto de la implementación

Después de la aplicación práctica, el esquema ha logrado resultados notables. Las estadísticas mensuales muestran que el efecto de reconocimiento del modelo alcanza una tasa de precisión de 99.9%. Esto significa que en una gran cantidad de inspecciones de placas PCB, la gran mayoría de los defectos se pueden identificar con precisión, lo que garantiza efectivamente la calidad del producto, reduce la tasa de productos defectuosos y mejora la eficiencia de la producción y los beneficios económicos.

Declaración: Este es un artículo original de nuestro sitio web, indique el enlace de la fuente: https://www.mindvision.ltd/sys-nd/53.html